Kleine Fehlstellen überbrücken

Bei dieser Art der Anwendung machen wir uns den Effekt zunutze, dass die Wolfram-Elektrode, während sie automatisch beim Schweißvorgang ein Stück in das Handstück zurückgezogen wird, das geschmolzene Material ein wenig in diese Richtung mitnimmt.

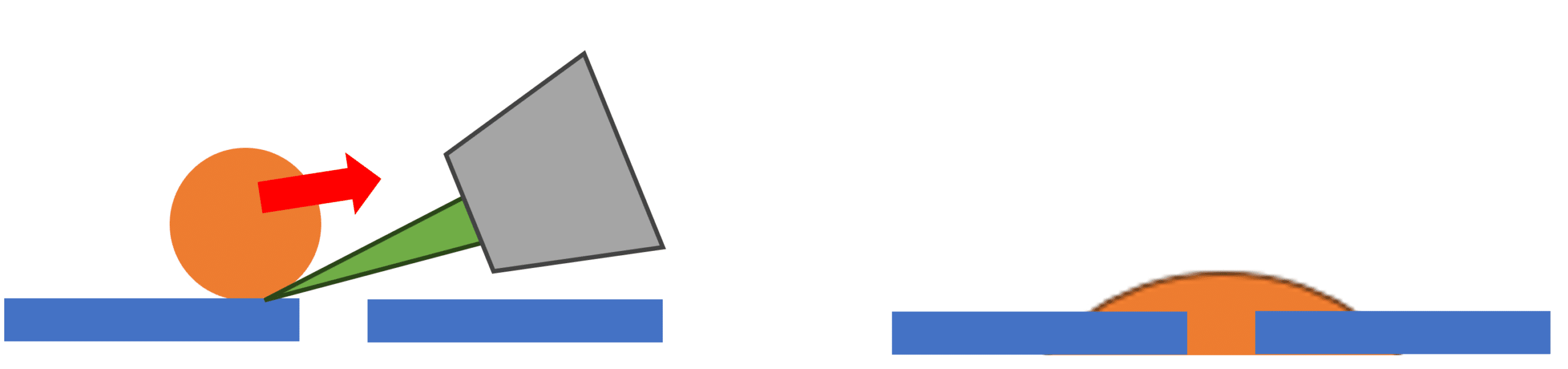

Beim Schweißen in dieser Situation wird das Handstück bzw. die Elektrode in einem flachen Winkel geführt.

Auf diese Weise lassen sich, teils ohne Verwendung von Schweißdraht, Porositäten, kleinere Fehlstellen oder ein kleines Loch problemlos verschließen. Bei letzterem sollten jedoch die Ränder nicht dünner als 0,15 mm sein, wie es evtl. beim versehentlichen Durchschleifen eines Gerüstes an einer Präparationskante passieren kann. Ansonsten würde das Loch durch das Schweißen nur noch vergrößert.

Aus diesem technischen Phänomen resultiert auch die Tatsache, dass nach einer gewissen Anzahl von Schweißpunkten, abhängig von der Legierung und den verwendeten Schweißparametern, Ablagerungen des geschweißten Grundmaterials an der Elektrodenspitze zu finden sind, weswegen diese von Zeit zu Zeit gewendet und nachgeschliffen werden muss. Das ist völlig normal bei diesem (wie auch bei allen anderen) WIG-Schweißverfahren.

Das bedeutet im Umkehrschluss, dass bei richtiger Bedienung unserer Geräte (d.h. ohne beim Schweißen die Elektrode zu fest auf die Werkstückoberfläche zu drücken) keine Wolframpartikel in die Schweißnaht eingebracht werden. Das ist gerade bei VMK-Arbeiten gut zu wissen.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenVideo: Loch in einer Krone füllen

Den Ablauf beim Schließen von kleinen Fehlstellen können Sie sich auch in diesem Anwendungsvideo ansehen.