Soldadura de extensiones palatales

Existen varios enfoques para la construcción de RPE.

Soldadura RPE con bandas moldeadas

Los conectores de los tornillos de expansión para esta expansión palatal se doblan cerca de la zona de conexión prevista y el resto de la estructura se modela, moldea, ajusta, acaba y pule a su alrededor.

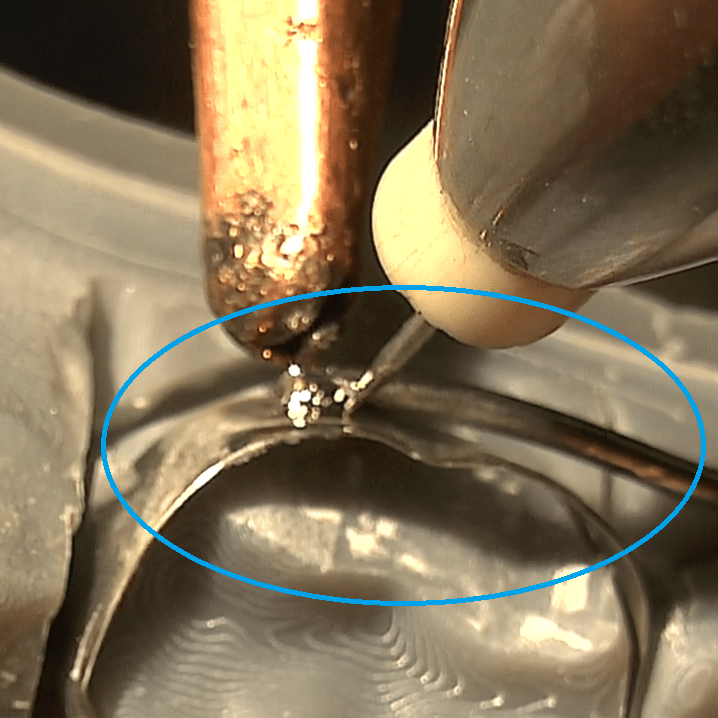

Fácil de reconocer: el buen contacto entre los conectores y la estructura de fundición. Debido al grosor de las piezas de fundición, no es necesario ahuecarlas en el modelo en la zona a soldar. Las piezas se fijan al modelo con cera o plástico fotopolimerizable. A continuación, se pueden soldar las piezas del aparato para la expansión palatal.

Esto puede hacerse sin añadir varilla de soldadura. Al soldar adicionalmente con hilo de soldadura láser, se consigue tanto una mayor estabilidad como un mayor margen de maniobra para el posterior acabado y pulido del aparato.

Vídeo: RPE con correas moldeadas

La soldadura de los componentes de RPE se refuerza adicionalmente con hilo de soldadura láser.

Estás viendo un contenido de marcador de posición de YouTube. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónSoldadura RPE con bandas prefabricadas

De forma similar a la estructura moldeada del ejemplo anterior, también pueden utilizarse bandas ortodóncicas estándar en su lugar, lo que permite fabricar el aparato mucho más rápidamente. Sin embargo, éstas no podrán ofrecer la misma estabilidad, y al mismo tiempo esta variante requiere un mayor cuidado al doblar los conectores del tornillo para la expansión palatina a las bandas. Esto se debe a que hay que evitar que queden huecos entre los componentes.

Si el espacio lo permite, los alambres deben ir lo más centrados posible en las bandas, lo que simplifica el proceso de soldadura (se reduce el riesgo de dañar los bordes de las bandas durante la soldadura, véase también la ilustración de la derecha).

Debido a los grosores de material muy finos de las tiras, sólo es posible trabajar con parámetros de soldadura significativamente inferiores en comparación con una estructura moldeada.

Además, las zonas en las que se vaya a soldar posteriormente no deben estar en contacto con el modelo. De lo contrario, habría riesgo de acumulación de calor, lo que podría provocar la perforación de las bandas durante la soldadura. Esto puede hacerse mecánicamente, encerando las bandas en esas zonas antes de colar el modelo o después.

Vídeo: Soldar alambre a la banda molar

Siempre debe utilizarse un electrodo recién rectificado que aún no se haya utilizado para fijar un punto de soldadura para cada banda en la que se inicie la soldadura.

Estás viendo un contenido de marcador de posición de YouTube. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónSoldadura de la expansión palatal fabricada mediante CAD/CAM

Este aparato de ortodoncia se diseña en el ortenador utilizando el software adecuado.

El diseño se basa en un tornillo de expansión virtual de una base de datos, que posteriormente se suelda al componente original, por ejemplo, impreso a partir de una aleación de CoCr. El tornillo virtual (que no puede imprimirse con los sistemas disponibles actualmente) se sustrae de nuevo al final del proceso de diseño antes de que la estructura se produzca finalmente mediante el proceso SLM.

Los componentes encajan bien y se pueden soldar sin problemas. (Tras la soldadura, se retiran y recortan las dos estructuras de soporte estabilizadoras transversales).

También se recomienda añadir hilo de soldadura láser del mismo tipo para esta aplicación, a fin de tener más margen de maniobra para el posterior acabado y pulido del aparato.

Vídeo: Soldadura de estructuras fabricadas mediante CAD/CAM

El siguiente vídeo muestra cómo se suelda un tornillo estándar a una estructura CAD/CAM.

Estás viendo un contenido de marcador de posición de YouTube. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información